Marineschepen die vanuit Den Helder op missie gaan, blijven vaak maandenlang op zee. Even naar de bouwmarkt toe als er aan boord iets stuk gaat, is geen optie voor de bemanning. Daarom onderzoekt de Koninklijke Marine de mogelijkheid om met 3D-printers aan boord onderdelen te maken.

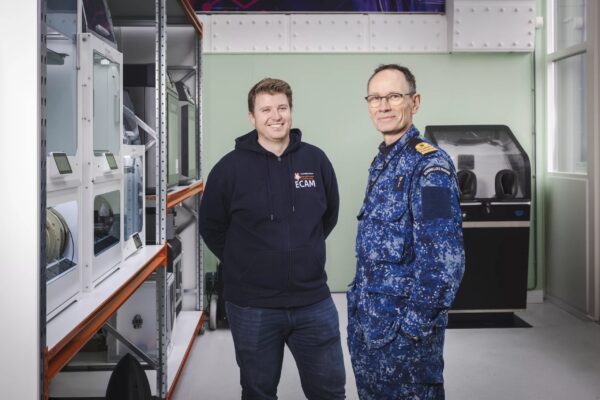

Als een Nederlands marineschip uit de haven van Den Helder vertrekt, gaan er aan boord duizenden reserve-onderdelen mee. Die zijn nodig om het schip in alle omstandigheden operationeel te houden, vertelt Patrick Stähli. Hij heeft de leiding bij het ECAM, ofwel het Expertisecentrum Additive Manufacturing, een innovatielab binnen de Directie Materiële Instandhouding van de Koninklijke Marine. "Deze reserve-onderdelen variëren van hoogwaardige motoronderdelen tot deksels voor de doucheafvoer, van beschermkappen voor raketten tot verschillende soorten filters. Als je met een schip op zee zit, moet je immers zelfvoorzienend zijn. Maar zo’n grote voorraad aanhouden kost geld en ruimte aan boord. Ieder onderdeel dat niet mee hoeft, is dus meegenomen.’’

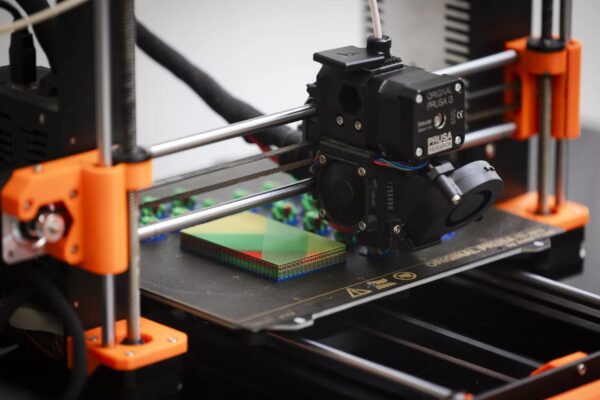

Additive Manufacturing (AM), vaak aangeduid als 3D-printen, wordt een alsmaar belangrijkere technologie voor de Nederlandse marine om de inzetbaarheid van het materieel te verhogen, legt Stähli uit. ,,Het principe van AM is het toevoegen van materiaal om zo tot een product te komen. Dat is anders dan veel traditionele wijzen van produceren, waarbij wordt begonnen met een groot stuk grondstof, zoals hout of metaal, waarvan materiaal wordt weggenomen.

Met AM kunnen relatief snel producten worden gemaakt op de locatie waar ze nodig zijn. Dat scheelt in logistieke overhead en voorkomt ongebruikte voorraden of juist tekorten. Het maakt ons bovendien flexibeler, omdat we meer ontwerpvrijheid hebben, waardoor producten beter voldoen. Operationeel gezien uiteraard heel belangrijk. Ook onderdelen die moeilijk of helemaal niet meer leverbaar zijn, kunnen we op deze manier toch verkrijgen door ze zelf te blijven maken. En het is daarbij vaak goedkoper en duurzamer.’’

Voorheen was het ECAM gevestigd op het terrein van de Marine in Den Helder. ,,Achter de slagboom,’’ zegt Stähli. ,,Het is immers een militair terrein. Maar zo’n afgesloten plek faciliteert geen organische interactie. Daarom zijn we ruim een jaar geleden verhuisd naar innovatiecentrum METIP op de Oude Rijkswerf Willemsoord. Hier heb je juist wel contact met anderen. En daardoor kom je verder. We spreken bijvoorbeeld klanten van andere METIP-bedrijven die op bezoek komen. Zo raakten we tijdens een lunch in gesprek met het NIOZ over het printen met biologisch afbreekbare materialen. Het NIOZ opereert immers in dezelfde uitdagende omstandigheden op zee. Wij gaan nu elkaars expertise op dat gebied delen. Dat was anders nooit gebeurd. We zijn dus heel blij om hier te werken.’’

Het ECAM bestaat op dit moment uit een zestal mensen. ,,We zitten immers in de experimentele fase met veel onbekende factoren, waarvan we de impact nog niet voldoende kennen. Denk aan de deining op zee en de vibraties van de motoren tijdens het printen, maar vooral de extreme omstandigheden waaraan de geprinte onderdelen bloot komen te staan: zon, zeewater, hoge luchtvochtigheid, hoge temperaturen in de motorruimte. We krijgen een steeds beter beeld welke invloed dat heeft op de gebruikte polymeren en zullen nog veel meer gaan testen met verschillende soorten grondstoffen in zulke omstandigheden."

Daarvoor is onder andere een AMCOD ontwikkeld: Additive Manufacturing Container Operationele Doeleinden. Dit is een zeecontainer uitgerust met twee werkplekken en een gescheiden ruimte voor 3D-printers. De AMCOD is in diverse operationele omstandigheden in te zetten, van de arctische omstandigheden in Noorwegen tot en met de tropische temperaturen van de jungle in Suriname.’’

Op dit moment staan 3D-printers aan boord van een groot aantal marineschepen. Die kunnen natuurlijk worden gebruikt voor ‘battle damage repair’, maar vaak gaat het om kleine dingen die van belang zijn voor het dagelijkse leven op een marineschip. Stähli geeft een voorbeeld. ,,In 2017 voer Zr. Ms. Rotterdam voor de kust van Somalië, toen een onderdeel in de groentesnijmachine het begaf. Voorheen zou de oplossing zijn om extra personeel aan te wijzen om de rest van de missie de groenten snijden. Nu heeft de bemanning het kapotte onderdeel aan boord vervaardigd en geïnstalleerd.’’

De Koninklijke Marine is overigens niet het enige defensieonderdeel waarvoor het ECAM werkt. Ook bij de Koninklijke Landmacht, Luchtmacht en Marechaussee wordt op verschillende manieren met 3D-printen geëxperimenteerd. "Op verzoek van de Landmacht hebben dummy mijnen gemaakt waarmee militairen kunnen trainen. En zo zijn er talloze andere voorbeelden.’’

Een andere taak van het ECAM is het opleiden van defensiepersoneel in de basics van het 3D-ontwerpen en -printen, inclusief het klein onderhoud van de printers. Ook met studenten en het bedrijfsleven uit de regio wil het ECAM graag kennis delen. ,,We staan open voor stagiairs en laten studenten graag zien wat de meerwaarde is van additive manufacturing voor het bedrijfsleven. Bedrijven uit de regio zijn van harte welkom om te komen kijken en te horen wat deze productiemethode voor hun bedrijf kan betekenen.’’

Werk samen met andere ondernemers, investeerders, onderwijs en overheid aan projecten die de regionale economie versterken. Deze projecten helpen jou als ondernemer bij innoveren, investeren of internationaliseren.

Het hoofd van Martino Borgo, directeur van Futura Composites, staat nooit stil. Zijn bedrijf maakt uit composiet de belangrijkste onderdelen van MRI-scanners, onderdelen voor de F1 simulator van Ferrari, of zonnepaneel-armen voor de Galileo navigatie-satellieten. Als het maar uitdagend en specialistisch is. De Westfries met Italiaanse roots vindt het allemaal leuk en zou zich nooit willen specialiseren.

Zeven jaar geleden zijn twaalf composietbedrijven uit Noord-Holland en vier kennisinstellingen gaan samenwerken. Hiervoor hebben zij een bijdrage van twee miljoen euro ontvangen uit het Europees Fonds voor Regionale Ontwikkeling (EFRO). De provincie Noord-Holland heeft 750.000 euro bijgedragen. De bedrijven zelf hebben 2,3 miljoen euro geïnvesteerd in hun innovaties. Begin deze zomer is het composietproject afgerond. Projectleider Piet Goverse kijkt met trots terug op alles wat is bereikt.